Uwielbiają je dzieci ale i rodzice. Kto z Was nie budował miast z plastikowych klocków? Sam posiadam spora kolekcję i kolekcjonuję je po dziś dzień. Oprócz tych pozytywnych skojarzeń, LEGO mogą się wiązać również z bólem. Gdy nadepniesz na rozrzucone przez dzieciaki na ziemi klocki. Czy najbardziej znane klocki na świecie będa produkowane z konopi? …

Konopny plastik: Czy LEGO będzie produkowane z konopi?

Uwielbiają je dzieci ale i rodzice. Kto z Was nie budował miast z plastikowych klocków? Sam posiadam spora kolekcję i kolekcjonuję je po dziś dzień. Oprócz tych pozytywnych skojarzeń, LEGO mogą się wiązać również z bólem. Gdy nadepniesz na rozrzucone przez dzieciaki na ziemi klocki. Czy najbardziej znane klocki na świecie będa produkowane z konopi?

Dzięki uniwersalnej oraz przełomowej technice łączenia każdego elementu z każdym innym, LEGO dołożyło dosłownie swoją cegiełkę do przemysłu zabawkowego. 19 miliardów klocków produkowanych każdego roku mówi samo za siebie.

19 miliardów klocków wykonanych z tworzywa sztucznego na bazie oleju ABS nie brzmi ‘ekologicznie’. Dlatego LEGO zobowiązało się do znalezienia odnawialnego zamiennika swojego plastiku do roku 2030. Amerykański 420 Magazine uważa, że powinien to być plastik konopny.

Od czasu ustawy rolnej z 2018 r. (Farm Bill) , o której pisaliśmy tutaj, wykorzystanie konopi do celów przemysłowych nie jest objęte regulacjami, jest w pełni legalne i rośnie w wielu gałęziach przemysłu.

Od tego czasu konopie trafiły do przemysłu paliwowego, papierniczego, tekstylnego, zdrowej żywności, biodegradowalnych tworzyw sztucznych, a nawet filtrów papierosowych. W związku z powyższym LEGO z konopi wydaje się byc bardzo prawdopodobna możliwością.

Ale najpierw porozmawiajmy o LEGO.

Budowa fundamentu: Historia LEGO

LEGO zostało utworzone w 1932 r. Przez Ole Kirka Kristiansena. Nazwa wywodzi się od duńskiego wyrażenia „Leg Godt”, co w wolnym tłumaczeniu oznacza „baw się dobrze”, natomiast jednym ze znaczeń tego wyrazu po łacinie jest „składam”.

Młody duńczyk wcześniej prowadził sklep, produkujący wszelkiego rodzaju artykuły gospodarstwa domowego z drewna, takie jak drabiny i taborety.

Tak było do 1924 r. gdy jeden z synów Kristiansena przypadkowo podpalił jego warsztat.

Po przebudowie warsztatu Kristiansen postanowił odejść od tradycyjnego ale i drogiego drewna na rzecz tańszych materiałów i zabawek w nadziei, że uda mu się pozbyć długów.

Okazało się to mądrym posunięciem, ponieważ Kristiansen odniósł duży sukces dzięki swojej nowej ofercie. Nazwę warsztatu zmienił na LEGO i zaczął budować i projektować z plastiku.

Od początku LEGO przez następną dekadę LEGO były wytwarzane z celulozowego plastiku aż powstał sławny na całym świecie klocek “Binding Brick” w roku 1949. Obecnie uznawany za typowy ‘Klocek Lego” zmienił “grę zabawkową” na zawsze, tworząc zabawki interaktywne.

Po ogromnym sukcesie z klockami LEGO firma ostatecznie zdecydowała się na substancję znaną jako ABS – terpolimer akrylonitrylo-butadieno-styrenowy – polimerowe tworzywo sztuczne, stosunkowo wytrzymałe, zachowują swój kolor, odporne na zarysowania, działania rozcieńczonych kwasów czy tłuszczów.

Plastik w morzu. Plastik w nas.

Wybór plastiku ABS był strzałem w dziesiątkę, jeśli chodzi o wytrzymałość. Istnieje jednak ciemna strona tego wyboru. Plastik ABS, tak samo jak trudno go zniszczyć, równie trudno ulega rozkładowi.

Nadmiar plastiku na naszej planecie jest ogromnym problemem dla środowiska, a przede wszystkim dla środowiska morskiego, które cierpi na ogromne zanieczyszczenia tworzywem sztucznym.

W 2018 r. Rząd Wielkiej Brytanii opublikował raport zatytułowany „Foresight Future of the Sea”, w którym stwierdzono, że nierozkładalny plastik stanowi aż 70% odpadów w oceanach. Mało tego, w każdym z nas są miliony mikro cząsteczek nierozłożonego plastiku, który wchłaniamy wraz z pokarmem czy nawet wodą pita z plastikowych butelek.

Zanotowano przypadek kaszalota przy wybrzeżach Hiszpanii, który nosił w żołądku 30 kg plastiku.

National Geographic informuje, że każdego roku osiem milionów ton plastiku jest wyrzucanych do oceanu. Jeżeli nasz gatunek nie ‘ogarnie się’ na czas, ta liczba wzrośnie dziesięciokrotnie.

Podczas gdy ABS można w pewnym sensie „poddać recyklingowi”, tylko kilka wybranych centrów recyklingu może właściwie przetwarzać plastik, pozostawiając resztę do utylizacji jako odpad.

Zielone LEGO.

Świadoma własnego wpływu na środowisko, firma LEGO postanowiła odejść od tworzyw sztucznych i spróbować znaleźć alternatywną alternatywę w 2016 roku. Podobne sygnały pojawiały się już w roku 2012, jednak nie było mowy o oficjalnej deklaracji. Do roku 2030 LEGO zapowiedziało całkowite przejście na plastik pochodzenia roślinnego.

LEGO współpracuje od lat z WWF, a także dołączało do sojuszu Bioplastic Feedstock Alliance (BFA) w nadziei, znalezienia ekologiczne rozwiązania czy opracowania nowej formy plastiku czy innych metod recyklingu.

LEGO powołało fundusz o wysokości 155 milionów dolarów oraz zespół ponad 100 pracowników, mający za cel znalezienie nowego materiału do produkcji klocków. W wyniku tych działań zdecydowano się na produkcję plastiku pochodzącego z trzciny cukrowej.

Za stronę marketingową tego projektu odpowiadała seria produktów i zabawek o tematyce roślinnej wykonanych właśnie z nowego ‘cukrowego’ plastiku.

W przeciwieństwie do plastiku na bazie oleju, tworzywa sztuczne pochodzące z trzciny cukrowej nie mają tak negatywnego wpływu na środowisko, ponieważ bioplastik z trzciny cukrowej nie wymaga użycia paliw kopalnych. Sama produkcja plastiku z trzciny cukrowej emituje też znacznie mniej emisji dwutlenku węgla aniżeli tradycyjny tworzywa sztuczne.

Bioplastik – lepszy ale nie idealny.

Nowemu bioplastikowi produkowanemu z trzciny cukrowej, niestety daleko jest do ideału.

Mimo, iż bioplastik jest wielkim krokiem we właściwym kierunku, jego produkcja wymaga wytworzenia ogromnej ilości nawozów i pestycydów, co z kolei powoduje znacznie większe niszczenie warstwy ozonowej niż konwencjonalne tworzywa sztuczne.

Ponadto, pozostawiony na wysypisku i pozbawiony tlenu bioplastik, może wytwarzać 23 razy gorszy od dwutlenku węgla gaz cieplarniany – metan.

To skłoniło niektórych do szukania dalszych rozwiązań dla LEGO…

Czy konopie uratują świat?

Farm Bill z 2018 r. przewidywały zmianę klasyfikacji konopi na produkt klasy 1 – poczytaj o tym tutaj – naprawdę warto!

Ten akt otworzył wrota do tego, co jest obecnie prężnie rozwijającym się przemysłem konopnym, który ma osiągnąć wartość 10,6 miliarda dolarów do 2025 roku.

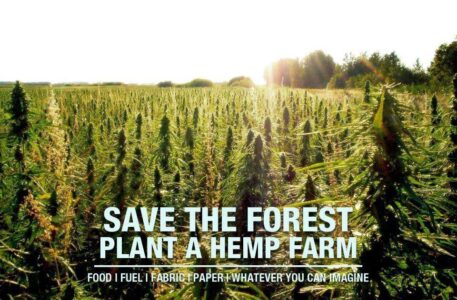

Obecnie z konopi wytwarzane jest ponad 25 000 produktów. Trafiły one do przemysłu paliwowego, papierniczego, tekstylnego, zdrowej żywności, biodegradowalnych tworzyw sztucznych, a nawet filtrów papierosowych.

Wszechobecność i wzrost popularności konopi nie jest dziełem przypadku i ma to kilka bardzo konkretnych powodów.

Po pierwsze, konopie są jedną z najszybciej rosnących roślin rolnych i osiągają pełny potencjał w ciągu zaledwie 4 miesięcy. Dla porównania rośliny trzciny cukrowej rosną od 12 do 14 miesięcy – 3 razy dłużej niż konopie.

Konopie są również bardzo odporne na szkodniki, przez co rolnicy używają bardzo małej ilości pestycydów. Przykładowo pestycydy używane na uprawy trzciny cukrowej w Australii mają bardzo negatywny wpływ na rafę koralowa w tamtejszych wodach (Queensland).

Konopie wytwarzają bardzo dużo tlenu, wymagają mniej przetwarzania przemysłowego i co najważniejsze oczyszczają glebę, min. z metali ciężkich.

Wszystkie te czynniki sprawiają, że uprawa konopi jest jedną z najbardziej przyjaznych dla środowiska upraw przemysłowych.

Dotychczasowe liczne zalety konopi znalazły zastosowanie jako źródło papieru, filament do drukarki 3D, a BMW wypuściło niedawno samochód z kompozytowymi panelami drzwiowymi z konopi. Dawno temu powstał również Ford z konopnego plastiku.

A jeśli chodzi o bioplastik, jednym z najważniejszych składników jest celuloza – naturalnie występujący polimer.

Konopie vs.Trzcina cukrowa.

Rośliny z trzciny cukrowej zazwyczaj wykazują poziom celulozy około 40 procent, co stanowi dużą ilość. Ale to nic w porównaniu do włókien konopnych, których stężenie celulozy wynosi od 70% do 80%.

Właśnie dlatego konopie powoli wchodzą “z buta” w przemysł produkcji bioplastiku.

Zeoform w Australii opatentował produkt pochodzący z włókien celulozowych konopi, który przekształcił w przemysłowy, bardzo plastyczny i wytrzymały materiał.

Materiał jest nietoksyczny, biodegradowalny i ma bardzo szerokie spektrum zastosowania od zwykłych materiałów handlowych po budownictwo.

Istnieje amerykańska firma o nazwie HempPlastic, która wydała tworzywo ABS na bazie konopi, które spełnia normy FDA dotyczące żywności, farmaceutyków i produktów rolnych.

Istnieje nawet firma o nazwie Just Bio Fibre, która produkuje inspirowane klockami LEGO konopne cegły do budowy domów w Vancouver.

Firmy zaczynają zdawać sobie sprawę z wydajności uprawy konopi, niskich kosztów uprawy konopi, a także z trwałości samej rośliny.

Z tych i innych powodów najprawdopodobniej zobaczymy konopie wchodzące w wiele różnych gałęzi przemysłu w których ,miejmy nadzieję, zapuszczą swoje korzenie.

Czy więc bioplastik na bazie konopi może stać się kolejnym klockiem LEGO?

Czas pokaże, ale uważam, że to idealny wybór.

Mops

źródło: www.geek.com, wikipedia